Slovníček pojmů

- CSG (Constructive solid geometry)

- způsob modelování 3D objektů pomocí sčítání, odčítání a průniku

- G-code

- numerický programovací jazyk používaný pro ovládání strojů

- filament

- struna z tiskového materiálu

- slicing

- rozřezávání 3D modelu do 2D vrstev

Úvod

Technologie 3D tisku a 3D tiskárny mají v dnešní době uplatnění především v oblasti rychlého prototypování. Celý proces od návrhu nové součástky až po vytištěný prototyp, který je možné ihned testovat, je velmi přímočarý.

Proces tisku lze rozdělit na tři etapy:

- modelování (červená) – CAD (computer-aided design)

- výroba (žlutá) – CAM (computer-aided manufacturing)

- interní procesy (zelená) v jednotlivých částech 3D tiskárny (elektronika, motory…)

Jak je vidět na schématu procesu 3D tisku, pro každou činnost každé etapy 3D tisku je dostupných více programů. Výčet na obrázku není zdaleka kompletní. V každé fázi má konstruktér možnost ihned zkontrolovat mezivýsledek.

Nejprve je nutné získat 3D model. Ten může konstruktér sám navrhnout ve specializovaném software nebo je možné vytvořit jej jinou cestou – například pomocí 3D skeneru. V současnosti se při práci s 3D tiskárnami typu RepRap obvykle používá modelovací program OpenSCAD, což je CAD systém ovládaný specifickým programovacím jazykem, který popisuje konstruované těleso pomocí CSG. Výstupem fáze 3D návrhu je 3D model, který umí snadno zpracovat další programy. Pro jednoduchost se proto používá formát STL, který obsahuje hraniční reprezentaci vymodelovaného objektu pomocí trojúhelníkové sítě.

Hotový 3D model v hraniční reprezentaci je poté potřeba rozřezat na jednotlivé vodorovné vrstvy a pro tyto vrstvy určit cestu hlavy tiskárny. Výška jednotlivých vrstev je jedním z důležitých parametrů přesnosti 3D tisku a obvykle se pohybuje v řádu desetin milimetru. Pro každou vrstvu je poté určena vhodná cesta hlavy po této vrstvě a kde a jakou rychlostí má probíhat vstřikování roztaveného plastu. Ačkoliv úloha rozřezání 3D modelu na vrstvy je elementární geometrický problém, hledání optimální cesty tiskové hlavy je komplexní problém, který již navíc vyžaduje znalost vlastností materiálu, ze kterého bude probíhat tisk. Pro rozřezání modelu a vyhledání cesty hlavy se vžil termín „slicing“ – tedy rozřezání. Výsledkem slicingu je soubor s příkazy G-code.

Rozřezaný model lze teoreticky poslat přímo do ovládacího firmware elektroniky tiskárny, v praxi je tento postup nedostatečný. Tiskárnu je potřeba před každým tiskem připravit (žhavení, kalibrace os, atp.) a je dobré mít možnost sledovat průběh tisku. V případě problémů je pak možné tisk přerušit či včas zrušit a opakovat. Pro tyto účely slouží ovládací software 3D tiskárny. Ve schématu vidíme dva populární programy sloužící k tomuto účelu. Typickým zástupcem grafického programu pro ovládání 3D tiskárny je „pronterface“, který je napsaný v pythonu s pomocí sady grafických přípravků Gtk+. V dnešní době je velmi populární řešit úlohy formou webové aplikace – program „octoprint“ je právě takovou aplikací. Ačkoliv se může zdát velmi nepraktické ovládat 3D tiskárnu pomocí webové aplikace, je důležité uvědomit si, že tisk typické součástky trvá často velmi dlouho a webová aplikace může mít připojenou kameru. Je tedy možné kontrolovat průběh tisku vzdáleně a neni nutné, aby obsluha seděla fyzicky u tiskárny.

Vše, co ovládací software 3D tiskárny přidá k rozřezanému modelu navíc, jsou další kontrolní sekvence G-code před a za vlastní tisk, případně je proloží mezi příkazy G-code vzniklé rozřezáním. Firmware elektroniky 3D tiskárny zpracovává sekvenčně jednotlivé příkazy G-code a zároveň obdobnými G-code posílá řídícímu software stavové či další vyžádané informace.

Mikrokontrolér elektroniky 3D tiskárny na základě vykonaných příkazů G-code zasílá různé typy signálů – typicky PWM či plné napětí – na jednotlivé periferie 3D tiskárny. Samostatným celkem jsou krokové motory, které mikrokontrolér neovládá přímo, ale pomocí ovladačů krokových motorů, které na základě řídících pulzů od mikrokontroléru generují potřebné komplexní pulzy používané pro buzení těchto motorů.

Pomocí krokových motorů se pohybuje tisková hlava po tiskové ploše – fakticky po celém tiskovém objemu – a zároveň se posunuje plastový filament v této hlavě, čímž probíhá řízené vstřikování roztaveného plastu na tištěný výrobek. Tím je proces ukončen a poté, co se provedou všechny příkazy G-code, je výrobek vytištěn.

Na stavbě 3D tiskárny je vidět hezká analogie k tisku na již postavené 3D tiskárně – jen je postup opačný.

- montáž mechanické části (částečně z vytištěných součástek)

- zapojení elektroniky

- nahrání firmware řídící desky

- propojení s počítačem a zprovoznení ovládacího software

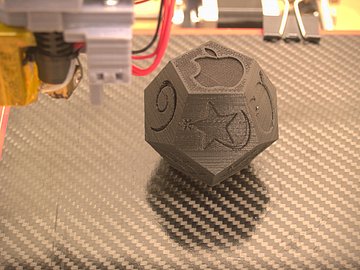

- otestování správného slicingu pro použitý materiál s pomocí existujících modelů

Poté je možné 3D tiskárnu plnohodnotně používat přesně tak, jak bylo popsáno.

Konstrukce rámu

Nejprve je nutné sestavit konstrukci, která tvoří tělo 3D tiskárny. Pro stavbu konstrukce jsou potřebné součástky, které jsou vymodelovány pro stavbu 3D tiskárny RepRap i3 a je obvyklé si je vytisknout na již postavené 3D tiskárně. Také jsou potřeba i obecně dostupné součástky, které je nutné zakoupit obvykle v železářství.

Netištěné součástky

Tyto součástky je možné koupit v běžném obchodě s železářskými výrobky. Rám je nutné vyrobit na zakázku – ceny začínají kolem 500 Kč. Některé z těchto součástek je vhodné koupit ve specializovaných obchodech zaměřených na 3D tisk – například u ložisek tak lze snadno zaručit, že budou kompatibilní s typem tiskárny, kterou stavíme.

- hliníkový rám 200×200×8mm a podstavec na heatbed \cite[ram]

- 12× matice M10

- 16× matice M8

- matice a šrouby M3

- hadička na propojení M5 závitové tyče s krokovým motorem

- 2× 430mm závitová tyč M10 – osa Y

- 2× 300mm závitová tyč M5 – osa Z

- 4× 205mm závitová tyč M8 – osa Y

- 2× 350mm hladká tyč M8 – osa Y

- 2× 395mm hladká tyč M8 – osa X

- 2× 320mm hladká tyč M8 – osa Z

- Lineární ložiska LM8UU:

- Řemen GT2:

- Řemenice GT2:

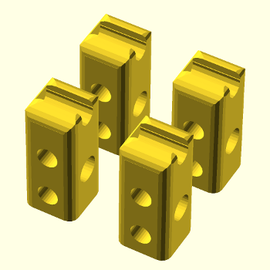

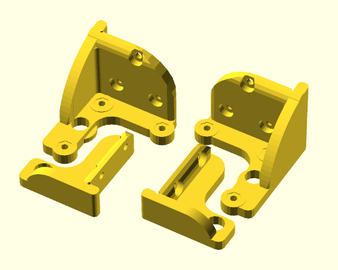

Tištěné součástky

Za určitou nevýhodu 3D tiskáren RepRap lze označit fakt, že pro stavbu nové tiskárny je potřeba mít přístup k již existující hotové tiskárně, aby bylo možné vytisknout potřebné součástky. Na druhou stranu je takto možné design 3D tiskárny postupně vylepšovat – pokud je nějaká možnost zlepšení nějaké části tiskárny, stačí vytisknout upravenou součástku a ihned je možné vyzkoušet, zda se jedná opravdu o zlepšení nebo je to slepá vývojová větev.

- Osa Y

- Osa Z

- Osa X

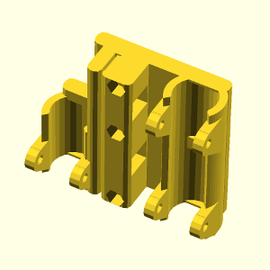

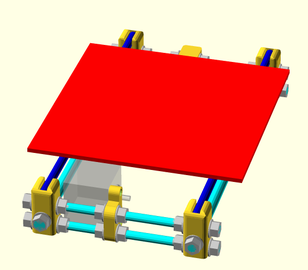

Sestavení osy Y

- Na závitové tyče M10 si připravíme čtyři matice M10. Dvě matice doprostřed tyče a poblíž kraje další dvě. Poté vezmeme rohy osy Y a) a spojíme jejich spodní části připravenými závitovými tyčemi M10. Takto vzniknou dvě části delší strany rámu. Z druhé strany připevníme rohové součástky zatím jen lehce maticemi M10.

- Pro spojení kratší strany rámu použijeme závitové tyče M8.

- Na první dvě závitové tyče M8 navlékneme součástku ze sady b) a na třetí další součástku z této sady. Do této součástky připevníme sestavené vodící kolečko, které bude držet řemen. Připevníme jej šroubem a maticí M3. Po stranách těchto celků na závitových tyčích připevníme matice. Dále na všechny čtyři závitové tyče navlékneme další dvě matice pro připevnění rohů. Poté je možné připevnit závitové tyče do rohových součástek maticemi M8 z druhé strany. Pořadí tyčí dle obrázku.

- Nad závitové tyče M10 umístíme do rohových součástek dvě hladké tyče M8 (350mm).

- Poté připevníme motor osy Y a řemen přes součástku c).

- Na takto připevněnou součástku c) přiděláme podstavec pro heatbed nejlépe stahovací páskou.

- Takto je osa Y sestavena včetně podstavce na heatbed a stavba rámu by měla vypadat obdobně jako na obrázku.

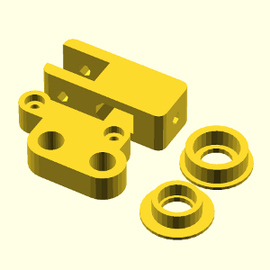

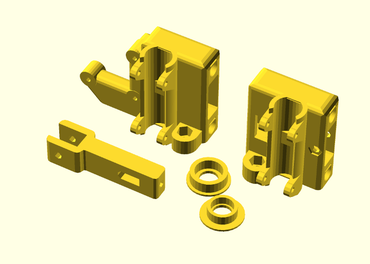

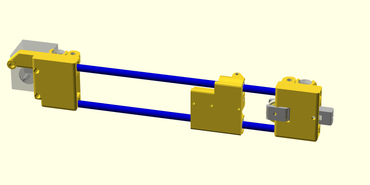

Sestavení osy X

- Do větších součástek z obrázku a) vložíme vždy po dvou ložiska LM8UU.

- Na první z posledních dvou hladkých tyčí (395 mm) navlékneme jedno ložisko a na druhou dvě ložiska LM8UU. Tyto tyče podle obrázku protáhneme postranními otvory předešlých součástek.

- Zbylé součástky z obrázku a) protáhneme otvorem na pravé straně osy X a připevníme maticemi a šrouby M3 obdobně, jako jsme připevnili vodící kolečko osy Y.

- Na levé straně osy X připevníme krokový motor a na tento motor připevníme kovové vodící kolečko řemenu.

- Vozík pro extruder z obrázku b) připevníme na volná ložiska na hladkých tyčích. Řemen protáhneme oběma postranními součástkami a připevníme k vozíku pro extruder.

- Nakonec na pravé straně v součástce, která drží řemen, použijeme pro zpevnění šroub M4.

- Tím je osa X sestavena a výsledek by měl být stejný jako na obrázku.

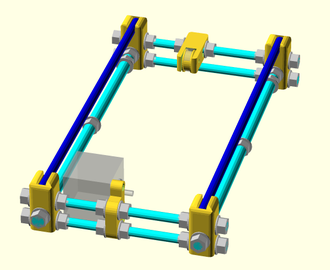

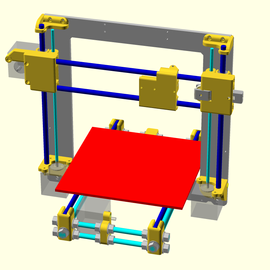

Sestavení osy Z

- Přibližně doprostřed osy Y připevníme předem připravenými maticemi vyfrézovaný hliníkový rám.

- Dvě větší součástky z obrázku připevníme na tento rám maticemi a šrouby M3 do spodní části. K těmto součástkám připevníme motory – také maticemi a šrouby M3.

- Osu X položíme přes podstavec heatbedu a prostrčíme hladké M8 (320mm) i závitové M5 tyče osy Z příslušnými otvory krajních částí osy X.

- Poté si osu X nadzvedneme, tak abychom mohli upevnit závitovou tyč M5 hadičkou ke spodním krokovým motorům.

- K horní části rámu připevníme zbylé součástky z obrázku a tím upevníme hladké tyče M8 osy Z.

- Na obrázku je vidět celý sestavený rám.

V příštím díle

Za týden si popíšeme konstrukci extruderu, tedy tiskové hlavy, která se stará o přísun tiskového materiálu (filamentu).